ALIPAINESÄKITYS

Alipainesäkityksessä lähtökohtana on avoin muotti. Toinen muottipinta korvataan alipainesäkillä. Perusmenetelmässä hartsi imetään lujitteisiin alipaineen avulla. Hartsin infuusiota voidaan joissakin tapauksessa nopeuttaa ylipaineella. Ylipaineen on luonnollisesti oltava itseisarvoltaan pienempi kuin alipaineen, jotta menetelmä toimisi. Hartsin virtausta voidaan edistää erillisillä hartsinjohtokerroksilla, erikoislujitteilla ja kerroslevyrakenteissa myös ydinaineen urituksilla. Hartsinjohtokerroksina käytetään erilaisia verkkoja. Erikoislujitteita ovat esimerkiksi yhdistelmälujitteet, joissa normaalien lujitteiden lisänä on hartsia hyvin johtava huopakerros.

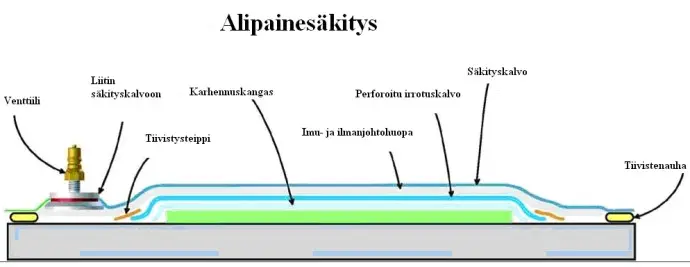

Alipainesäkitysmenetelmän periaate on esitetty alla olevassa kuvassa. Mikäli tuotteen molemmat pinnat halutaan sileiksi tai sarjasuuruus on riittävä, voidaan alipainesäkki korvata joustavalla muottipuoliskolla, johon on usein yhdistetty myös hartsinjohtokanavat ja muottien reunatiivistykset. Joustava muotti valmistetaan tavallisesti silikonista tai ohuesta lujitemuovikuoresta.

Tällä sivulla on nostettu muutama eri menetelmä. Lisää tietoa löydät täältä.

Alipainesäkitys

Alipaineisäkityksessä kappale valmistetaan avoimella muotilla. Toinen muottipinta korvataan alipainesäkillä tai joustavalla muottipuoliskolla. Perusmenetelmässä hartsi imetään lujitteisiin alipaineen avulla. Injektiota voidaan joissakin tapauksessa nopeuttaa ylipaineella. Ylipaineen on luonnollisesti oltava itseisarvoltaan pienempi kuin alipaineen, jotta menetelmä toimisi. Hartsin virtausta voidaan edistää erillisillä hartsinjohtokerroksilla, erikoislujitteilla ja kerroslevyrakenteissa myös ydinaineen urituksilla. Hartsinjohtokerroksina käytetään erilaisia verkkoja. Erikoislujitteissa esimerkkejä ovat yhdistelmälujitteet, joissa normaalien lujitteiden lisänä on hartsia hyvin johtava huopakerros.

Alipainesäkitysmenetelmän periaate on esitetty alla olevassa kuvassa. Mikäli tuotteen molemmat pinnat halutaan sileiksi tai sarjasuuruus on riittävä, voidaan alipainesäkki korvata joustavalla muottipuoliskolla, johon on usein yhdistetty myös hartsinjohtokanavat ja muottien reunatiivistykset. Joustava muotti valmistetaan tavallisesti elastomeerista tai lujitemuovista.

Kalvoinjektiossa matriisimuovi on kalvona yhtenä kerroksena muotin pinnalla tai kerroksittain kuivien lujitekerrosten välissä. Hartsi on puolikovassa B-tilassa, joten se täytyy lämmittää juoksevaksi ennen varsinaista injektointia. Hartsi virtaa lujitteisiin lähinnä paksuussuunnassa. Menetelmän etuna onkin erittäin lyhyt virtausmatka.

Injektiomenetelmät ovat käsin laminointiin verrattuna nopeampia ja niiden toistettavuus on parempi. Prosessit ovat myös suljettuja, jolloin haihtuvia aineita ei leviä työympäristöön. Lujitteiden asettelu muottiin on suhteellisen helppoa, koska käsiteltävinä ovat kuivat lujitteet. Tarvittaessa lujitekerrokset sidotaan toisiinsa mekaanisesti tai sideaineella, esimerkiksi spray-liimalla. Alipaine – ja kalvoinjektion etuna paineinjektioon verrattuna on mahdollisuus käyttää hinnaltaan edullisia avomuotteja.

Alipainesäkitys käsin laminoimalla

Tässä ohjeessa on esimerkki hiilikuitulevyn valmistuksesta käsin laminoimalla alipainesäkityksessä.

Tarvitset: epoksihartsia, hiilikuitukangasta, mohairtelan, asetonia, irrotusainetta, sekoitusastian, sekoitustikun, terävät sakset, nukkaamatonta kangasta, säkityskalvoa, imuhuopaa, irrotuskalvoa, (karhennuskangasta), tiivistenauhaa, alipainepumpun, letkua, pohjalevyn (esim. peltilevy)

Vaihe 1 (Pohjalevyn valmistelu)

Puhdista muotti rasvasta, liasta ja pölystä asetonilla. Chemtrendillä on myös tätä varten tarkoitettu puhdistusaine Mold Cleaner EZ.

Irrotusainevaihtoehtoja on monia. Tässä esimerkissä käytämme irrotusaineena Chemtrendin Chemwaxia. Se on korkealuokkainen irrotusvaha, joka soveltuu komposiittiosien irrotukseen. Irrotusvaha levitetään tasaisesti nukkaamattomalla puuvillaliinalla ensin pystysuunnassa ylös ja alas. Tämän jälkeen sama toistetaan vaakasuunnassa. Valoa vasten katsottuna voidaan todeta, että vahaa on levitetty joka kohtaan. Huom! Vahaa ei tule levittää levyn reunoille, jotta tiivistenauha tarttuu levyyn kiinni.

Vaihe 2 (Kankaiden ja kalvojen leikkaus)

Hiilikuitukangas leikataan oikean kokoiseksi. Tässä esimerkissä käytetään Hexcelin Primetex 160 g/m2 twill hiilikuitukangasta. Kaikki tarvittavat kerrokset leikataan valmiiksi. Valmiista laminaatista tulee lujempi, jos kankaat asetellaan päällekkäin eri asennoissa.

Karhennuskangasta (Peelply) käytetään silloin kun laminaatin pinta lakataan tai maalataan vielä lopuksi. Karhennuskangas tekee laminaatin pinnasta nimensä mukaisesti karhean. Karhennuskankaan käytöllä on kaksi etua. Se suojaa laminaattia lialta ja pölyltä eikä laminaattia tarvitse hioa ennen pinnoitteen levitystä. Karhennuskangas leikataan hieman suuremmaksi kuin hiilikuitukangas. Karhennuskangasta ei ole välttämätöntä käyttää.

Irrotuskalvon tarkoitus on estää laminaatin ja imuhuovan tarttuminen toisiinsa. Irrotuskalvon tulee olla tässä tapauksessa perforoitua (rei-itettyä). Mitä tiheämpi reikäisempi kalvo on, sitä enemmän ylimääräinen hartsi pääsee pois laminaatista. Irrotuskalvo leikataan suuremmaksi kuin hiilikuitu, mutta pienemmäksi kuin pohjalevy.

Imuhuovan tarkoitus on imeä ylimääräinen hartsi laminaatista. Tällöin laminaatin kuitupitoisuus saadaan paremmaksi ja myös itse laminaatti vahvemmaksi. Imuhuopaa leikataan suurempi kuin hiilikuitukankaasta, mutta pienemmäksi kuin pohjalevy.

Viimeiseksi leikataan säkityskalvo. Säkityskalvo leikataan suuremmaksi kuin pohjalevy. Sen tarkoitus on tehdä säkistä ilmatiivis.

Vaihe 3 (Epoksihartsin levitys)

Esimerkissä käytetään Guritin SP106 epoksihartsia. Epoksihartsilla hartsin ja kovetteen sekoitussuhde on tarkka. SP106:n sekoitussuhde tilavuusosina on hartsia 5 osaa ja kovetetta 1 osa. Hartsi ja kovete sekoitetaan sekoitusastiassa rauhallisesti sekoittaen hyvin toisiinsa. Epoksi on helposti ihoa herkistävää joten suojakäsineitä ja suojavaatetusta tulee käyttää.

Laminointi aloitetaan levittämällä ensin epoksi oikealle alueelle pohjalevyyn mohairtelalla. Tämän jälkeen hiilikuitukangas asetetaan epoksin päälle. Hiilikuitukangas painetaan kevyesti mohairtelalla epoksiin ja lopuksi lisätään hieman lisää epoksia. Tämän jälkeen seuraava kangaspala asetetaan paikoilleen. Sama toistetaan kunnes kaikki kankaat on asetettu paikoilleen. Vinkki: Hiilikuitukerrokset voi laminoida kahden muovikalvon väliin. Tämän jälkeen itse tehdyn ”prepregin” voi leikata saksilla haluttuun muotoon ilman että kangas pääsee purkautumaan.

Hiilikuitulevyn paksuutta voidaan kasvattaa esimerkiksi PVC-vaahtolevyllä. Kun PVC-vaahtolevyä käytetään, epoksia tulee olla reilusti levyn ala- ja yläpuolella, jotta hiilikuitukangas ei jää kuivaksi.

Vaihe 4 (Alipainesäkitys)

Jos karhennuskangasta käytetään, se laitetaan seuraavaksi laminaatin päälle. Tämän jälkeen asetetaan irrotuskalvo ja imuhuopa.

Tiivistenauha painetaan muotin reunoihin. Huom! Tiivistenauha ei tartu niihin kohtiin joihin irrotusvaha on levitetty.

Alipaineletku asetetaan paikoilleen ja se tiivistetään ilmatiiviiksi letkun ympäriltä tiivistenauhalla. Imuhuopaa on hyvä laittaa letkun päähän ylimääräinen kerros. Tämä estää ylimääräisen hartsin pääsemistä letkuun. Olemassa on myös hartsiloukkuja tätä varten. Letkun liittämistä varten on pikaliittimiä tai kertakäyttöisiä muoviliittimiä.

Säkityskalvo painetaan tiivistenauhaan kiinni. Säkin tulee olla täysin ilmatiivis. Pienikin reikä estää tarvittavan alipaineen muodostumisen. Valikoimassamme olevat liittimet sopivat ¼’ letkuille.

Alipainepumppu säädetään 0,5-1 bar:iin ja käynnistetään pumppu. Alipainetta tulee pitää päällä, kunnes epoksi on kovettunut.

Vaihe 5 (Valmis kappale)

Kun epoksihartsi on kuivunut, säkitys voidaan purkaa. Karhennuskangas kannattaa jättää paikoilleen siihen asti, kunnes laminaatti lakataan tai maalataan. Laminaatti voidaan lakata esimerkiksi 2-komponenttisella uretaanilakalla.

Alipainesäkitys infuusiomenetelmällä

Alipaineinfuusio on nykyaikainen valmistusmenetelmä, jolla tuotetaan korkealaatuisia komposiittirakenteita hallitusti ja tehokkaasti. Menetelmä perustuu siihen, että kuitukudokset asetellaan kuivina muottiin ja suljetaan tiiviillä säkitysmateriaaleilla ilmatiiviiksi. Siten lujitekerrokset voidaan kyllästää hartsilla alipainetta käyttäen. Tämä eroaa perinteisestä käsinlaminoinnista siten, että hartsia ei levitetä pensselillä tai telalla, vaan se virtaa alipaineen vetämänä kuitumateriaalin läpi suljetussa järjestelmässä. Menetelmää käyttämällä työtilaan ei pääse juuri ollenkaan liuotinpäästöjä, joten se parantaa siisteyttä ja työturvallisuutta.

Alipaineinfuusio mahdollistaa kevyet, mittatarkat ja virheettömät laminaatit, joissa on optimoitu hartsi-kuitu-suhde. Menetelmä soveltuu erinomaisesti teknisesti vaativiin käyttökohteisiin, kuten veneiden, ajoneuvojen, tuulivoimalan lapojen sekä urheilu- ja rakennusteollisuuden komposiittiosien valmistukseen.

Materiaalit ja tarvikkeet

Alipaineinfuusiossa käytettävät materiaalit ja tarvikkeet on valittava huolellisesti prosessin onnistumisen takaamiseksi. Tarvittaviin tuotteisiin kuuluvat muun muassa:

- Säkityskalvot, jotka kestävät hartseja ja muodostavat ilmatiiviin uloimman kerroksen

- Karhennuskankaat ja/tai irrotuskalvot, joilla estetään muita materiaaleja tarttumasta laminaattiin

- Hartsinjohtoverkot ja kanavat, jotka varmistavat hartsin tasaisen leviämisen

- Tiivistenauhat, joilla säkityskalvo kiinnitetään muottiin ja liitokset saadaan tiiviiksi

- Letkut, liittimet ja venttiilit, joilla hallitaan hartsin virtausta ja alipainetta

- Lujitekuidut, kuten lasikuitukudokset, hiilikuidut tai hybridirakenteet

- Hartsit, kuten epoksi-, polyesteri- tai vinyyliesterihartsit, joiden viskositeetti soveltuu alipaineinfuusioon

Lisäksi tarvitaan luotettava alipainepumppu, joka pystyy ylläpitämään riittävän alipaineen koko prosessin ajan, sekä mahdollisesti hartsiloukku ja alipainemittari

Menetelmän vaiheet

Alipaineinfuusioprosessi koostuu useista vaiheista, jotka edellyttävät huolellista valmistelua ja oikeanlaisten materiaalien käyttöä. Ensimmäinen vaihe on muotin esikäsittely, jossa varmistetaan muotin puhtaus ja levitetään irrotusaine. Tarkemmat ohjeet irrotusainekäsittelyyn voit lukea tästä.

Tämän jälkeen muottiin asetetaan kuivana kuitulujitteet, kuten lasikuitu-, hiilikuitu- tai aramidikudokset.

Ensimmäiseksi kuitujen päälle asetellaan karhennuskangas, irrotuskalvo tai molemmat. Jos karhennuskangasta käytetään, se tulee ensimmäiseksi kuitua vasten. Tämän jälkeen laitetaan hartsinjohtoverkko. Kaikkia näitä kolmea materiaalia voidaan käyttää erikseen, mutta on olemassa myös yhdistelmämateriaaleja, joissa näitä materiaaleja on yhdistetty samalle rullalle. Hartsinjohtoverkon valinnalla voidaan säätää hartsin liikkumisnopeutta laminaatissa. Verkkokaupassamme on kolmea eri hartsinjohtoverkkoa myynnissä. OM70 on pelkkä hartsinjohtoverkko ja se kuljettaa hartsia hitaimmin. Keskinopea hartsinjohtoverkko on Infupeel Dianet 135 (yhdistelmä peelply, irrotuskalvo ja verkko) ja nopeimmin hartsia kuljettaa Infuplex Flonet (irrotuskalvo ja verkko yhdistettynä).

Valmistettavan kappaleen koosta riippuen hartsinvirtausta voidaan tehostaa käyttämällä erilaisia hartsinjohtokanavia tai -spiraaleja. Hartsinsyöttökohta liitetään kanavan päälle. Yleensä kanavaan on hyvä kiinnittää liitin valmiiksi ennen kuin säkityskalvo asetetaan paikoilleen. Tällöin säkityskalvoon saadaan oikeaan kohtaan mahdollisimman pieni reikä.

Ei ole toivottua, että hartsi virtaa laminaatista ulos kohti alipainepumppua: imuletkuihin, hartsiloukkuun tai varsinkaan pumppuun. Tällaista vuotoa estetään erilaisilla jarrumateriaaleilla. Jarrumateriaali pysäyttää hartsirintaman nopeimman kohdan ja antaa aikaa hitaammalle, jotta koko lujitemuovilaminaatti saadaan kyllästettyä hartsilla. Näille jarrumateriaaleille on ominaista se, että ne pysäyttävät hartsin liikkumisen mutta päästävät kuitenkin ilmaa läpi. Jarrumateriaali asetetaan laminaatin ja alipaineimun väliin.

Säkityskalvo tiivistetään tiivistenauhalla tarkasti muottiin.

Järjestelmään liitetään letkut, liittimet ja hartsin syöttölinjat, joiden asettelu vaikuttaa virtauksen hallintaan. Liittimien ja letkujen liitokset tiivistetään säkin ulkopuolelta vielä tiivistenauhalla.

Kun järjestelmä on suljettu, käynnistetään alipainepumppu, joka imee ilman pois laminaatin sisältä ja tiivistää koko rakenteen. Säkin tiiveys tulee aina tarkistaa ennen hartsin syötön aloitusta. Jos säkki vuotaa, hartsi ei virtaa oikein ja laminaattiin tulee ylimääräistä ilmaa. Vasta kun alipaine on vakaa ja tiiveys testattu, hartsi päästetään astiasta laminaattiin. Alipaine vetää hartsin laminaatin läpi ja kyllästää kuitumateriaalin tasaisesti koko rakenteessa. Infuusion etenemistä seurataan tarkasti. Hartsin virtausta voidaan ohjata sulkuventtiileillä tai syöttöpisteiden määrällä.

Kun hartsi on saavuttanut kaikki halutut alueet, ja kuitukangas on kyllästetty hartsilla, hartsinsyöttö suljetaan. Alipaine tulee jättää säkkiin. Lopuksi annetaan hartsin kovettua ohjeen mukaisesti, joko huoneenlämmössä tai lämpökäsittelyllä.

Alipaineinfuusion edut

Alipaineinfuusion merkittävimpiä etuja on lopputuotteen erinomainen laatu kappaleesta toiseen. Koska hartsi viedään kuitukerroksiin alipaineen avulla, ilma poistuu järjestelmästä tehokkaasti. Laminaattiin ei jää ilmahuokosia tai ylimääräistä hartsia. Tämä johtaa rakenteellisesti lujiin, mutta kevyisiin tuotteisiin.

Koska menetelmässä hartsi on suljetussa järjestelmässä, haihtuvien yhdisteiden (VOC) pääsy ilmaan on vähäistä. Työympäristö pysyy siistimpänä ja työskentelymukavuus paranee huomattavasti verrattuna avoimiin valmistusmenetelmiin.

Materiaalitehokkuus on myös merkittävä etu. Hartsia käytetään juuri tarvittava määrä, eikä sitä mene hukkaan. Tämä vähentää materiaalikustannuksia, parantaa toistettavuutta ja helpottaa laadunhallintaa.

On tärkeää huomioida, että menestyksekäs alipaineinfuusio edellyttää hyvää suunnittelua, testausta ja opettelua. Suosittelemme kokeilemaan prosessia ensin pienessä mittakaavassa.

Märkälaminoinnissa lujitteet laminoidaan käsin avoimeen muottiin. Laminoinnin jälkeen muotti tiivistetään ja alipaineen avulla ylimääräinen hartsi imetään pois laminaatista.

Laminointivaiheessa on tärkeää käyttää oikea määrä hartsia lujitteiden kostutukseen. Liian vähäinen hartsi heikentää kerrosten välistä leikkauslujuutta ja voi aiheuttaa laminaattiin huokoisuutta. Toisaalta hartsin liiallinen käyttö ei paranna lopputulosta, vaan lisää rakenteen painoa tarpeettomasti.

Aloita asiakkaasta – selvitä, mitä hän haluaa ja anna se hänelle.